In de veeleisende wereld van energieproductie en industriële machines zijn precisie en efficiëntie onontbeerlijk. De toepassing van nieuwe technologieën in de bewerking van turbinecilinders transformeert het productieproces en maakt doorbraken mogelijk op het gebied van prestaties, duurzaamheid en duurzaamheid. Van energieopwekking tot luchtvaart: geavanceerde bewerkingstechnieken herdefiniëren hoe turbinecilinders worden ontworpen, geproduceerd en onderhouden.

Het belang van het bewerken van turbinecilinders

Turbinecilinders spelen een cruciale rol in systemen zoals stoomturbines, gasturbines en waterkrachtcentrales. Deze componenten moeten bestand zijn tegen extreme temperaturen, drukken en rotatiesnelheden. Het bereiken van de vereiste precisie tijdens het bewerken zorgt voor:

●Optimale efficiëntie:Minimaliseren van energieverlies tijdens bedrijf.

●Verbeterde duurzaamheid:Verlenging van de levenscyclus van turbinecomponenten.

●Verbeterde veiligheid:Verminderen van risico's die samenhangen met stressvolle omgevingen.

Belangrijke innovaties in de bewerking van turbinecilinders

1. Hoge precisie CNC-bewerking

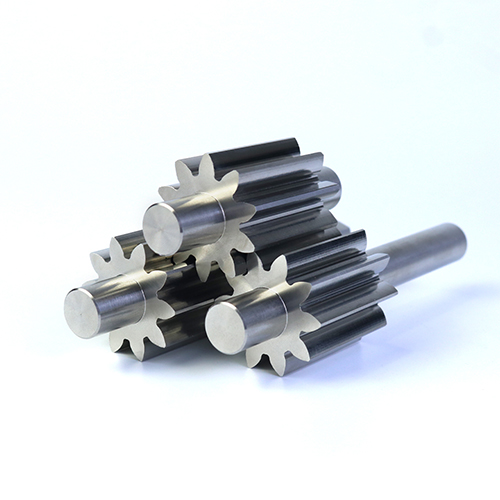

ModernCNC-machines (Computer Numerical Control)zetten nieuwe normen voor nauwkeurigheid bij de productie van turbinecilinders. Deze machines maken het volgende mogelijk:

● Precisie op micrometerniveau:Voldoen aan de strenge toleranties die vereist zijn voor turbine-efficiëntie.

●Complexe geometrieën:Maakt de productie van complexe ontwerpen mogelijk die de luchtstroom en warmteoverdracht optimaliseren.

● Minder afval:Minimaliseer materiaalverspilling door nauwkeurige snijpaden.

1. Integratie van additieve productie

Additieve productie, of 3D-printen, verandert radicaal in het maken en repareren van prototypes van turbinecilinders:

●Snelle prototyping:Versnelt de ontwikkeling van nieuwe turbineontwerpen.

●Materiaaloptimalisatie:Maakt het gebruik van lichte maar duurzame componenten mogelijk.

●Gelokaliseerde reparaties:Maakt nauwkeurig herstel van versleten of beschadigde plekken mogelijk, waardoor de levensduur van de cilinder wordt verlengd.

1. Laser- en waterstraalsnijden

Geavanceerde snijtechnologieën zoals laser- en waterstraalsystemen zorgen voor een revolutie in de initiële vormgeving van turbinecilinders:

●Contactloos snijden:Vermindert het risico op thermische schade.

●Veelzijdigheid:Geschikt voor een breed scala aan materialen, waaronder superlegeringen die veel worden gebruikt in turbines.

●Hogesnelheidsbewerkingen:Verkort de productietijd met behoud van kwaliteit.

1. Robotautomatisering

Robotsystemen verbeteren de consistentie en efficiëntie bij het bewerken van turbinecilinders:

●Geautomatiseerde gereedschapswisselingen:Vermindert de stilstandtijd tussen bewerkingsprocessen.

● Precieze bediening:Zorgt voor een consistente kwaliteit bij grote productieseries.

●AI-aangedreven inspectie:Identificeert defecten in real-time, zodat ze onmiddellijk kunnen worden gecorrigeerd.

De voordelen van nieuwe technologieën in turbinebewerking

●Snellere productiecycli:Innovaties zoals CNC-automatisering en robotsystemen verkorten de bewerkingstijd aanzienlijk.

●Kostenefficiëntie:Geoptimaliseerde processen verlagen de productiekosten zonder dat dit ten koste gaat van de kwaliteit.

●Duurzaamheid:Minder materiaalverspilling en energiezuinige machines ondersteunen milieudoelstellingen.

●Verbeterde prestaties:Precieze bewerking resulteert in turbinecilinders die de operationele efficiëntie en betrouwbaarheid verhogen.

Toepassingen in alle sectoren

●Energieopwekking:Turbinecilinders vormen het hart van stoom- en gasturbines en zijn essentieel voor de elektriciteitsproductie. Nieuwe technologieën zorgen voor consistente prestaties, zelfs in installaties voor hernieuwbare energie zoals geothermische centrales.

●Lucht- en ruimtevaart:Vliegtuigmotoren zijn afhankelijk van turbinecomponenten om extreme omstandigheden te weerstaan. Geavanceerde bewerking maakt de productie van lichtgewicht, zeer sterke onderdelen mogelijk.

●Olie en gas:Turbines die worden gebruikt bij offshore- en onshore-boringen, profiteren van robuuste cilinders die zo zijn ontworpen dat ze bestand zijn tegen zware omstandigheden.

Wat de toekomst brengt

De toekomst van turbinecilinderbewerking ligt in verdere integratie van slimme productie, waarbij AI- en IoT-gestuurde machines autonome processen zullen aansturen. Hybride oplossingen die subtractieve en additieve productie combineren, bieden ongeëvenaarde flexibiliteit, terwijl duurzame praktijken een prioriteit blijven.

Conclusie

De toepassing van nieuwe technologieën in de bewerking van turbinecilinders markeert een keerpunt voor industrieën die afhankelijk zijn van turbines. Door geavanceerde technieken toe te passen, bereiken fabrikanten ongekende niveaus van precisie, efficiëntie en duurzaamheid.

Naarmate het energie- en industriële landschap zich blijft ontwikkelen, zullen innovaties in de bewerking van turbinecilinders een cruciale rol spelen in de ontwikkeling van hernieuwbare energie tot de volgende generatie vliegtuigmotoren. Bedrijven die deze ontwikkelingen omarmen, zullen het voortouw nemen in het vormgeven van een toekomst waarin precisie en prestaties hand in hand gaan.

Plaatsingstijd: 16-12-2024